ランダムアクセスメモリの製造工程

ランダムアクセスメモリの材料とメモリ製造工程の不思議 ここでは、メモリを製造して高品質な製品をお届けするためにMicronが採用している厳しいプロセスの舞台裏を紹介します。

さまざまな種類のメモリがありますが、製造方法はすべては同じです。各種メモリの特性については、こちらをご覧ください。 各種サーバーメモリについては、こちらをご覧ください。

パートI:シリコンからウエハーの完成まで

メモリチップは集積回路であり、各チップ上にはさまざまなトランジスタ、抵抗、およびコンデンサが形成されています。この集積回路のもとはシリコンであり、通常は砂から抽出されます。シリコンをメモリチップに変えるプロセスは、技術者、冶金学者、化学者、および物理学者の手を煩わせる厳格で細かい作業です。メモリはファブという大きな施設で生産され、この施設には多くのクリーンルーム環境があります。半導体メモリチップは、ほんの少量のホコリでも損傷することがあるほど小さい回路のため、クリーンルームで製造されます。アイダホ州ボイシにあるMicronの主要施設は180万平方フィート以上の広さがあり、クラス1とクラス10のクリーンルームがあります。クラス1のクリーンルームでは、1立方フィートの空気中のホコリ粒子量は1個以下です。これに対して、清潔で近代的な病院の1立方フィートの空気中のホコリ粒子量は約1万個になります。クリーンルーム内の空気は、つねにフィルター処理されて循環されています。製造チームのメンバーは、空気中に粒子が入り込まないよう特別なキャップとガウン、マスクを着用します。

ステップ1:シリコンインゴット

シリコンから集積回路までの最初のステップは、純粋な単結晶シリンダ、すなわちインゴットの製作です。これは、直径330ミリメートルのシリコンでできています。形成されたシリコンインゴットはスライスされ、厚さ6ミリメートル未満のピカピカに磨かれた薄いウエハーになります。このシリコンウエハーには、チップの回路素子(トランジスタ、抵抗、およびコンデンサ)が層状に形作られます。回路が開発されて、シミュレーションテストされ、実際に構築する前にコンピューターシステム上で完成されます。設計が完了すると、回路の各層ごとに1つの割合でガラス製のフォトマスクが作成されます。フォトマスクは、事前に定義されたパターンで光を透過させられる穴または透過部分を持つ不透明なプレートであり、これらマスクは製造プロセスの次のステップ(フォトリソグラフィ)に不可欠です。

ステップ2:フォトリソグラフィ

無菌のクリーンルーム環境では、ウエハーはフォトリソグラフィプロセスに曝され、このプロセスが回路が必要とするマスクごとに1回繰り返されます。マスクは、(a)集積回路を構成するトランジスタ、コンデンサ、抵抗、またはコネクターの各部の定義、および(b)デバイスが組み立てられる層ごと回路パターンの定義に使用されます。製造プロセスの開始時、ベアシリコンウエハーは薄いガラス層とニトリド層で覆われます。ガラス層は、シリコンウエハーを摂氏900度の酸素に1時間以上(時間は層が必要とする厚さによって異なる)曝すことで形成されます。ガラス(二酸化ケイ素)は、ウエハーのシリコン材料を酸素に曝すと形成されます。高温では、この化学反応(酸化と呼ばれる)は非常に高速に起きます。

ステップ3:フォトレジスト

次に、ウエハーはフォトレジストという濃い感光性の液体で均一にコーティングされます。紫外線源とウエハーの間にマスクを慎重に配置することによって、ウエハーに照射する部分が選択されます。マスクの透過部分では、光が通過してフォトレジストを露光させます。紫外線に露光すると、フォトレジストは化学変化を起こします。これにより、現像液によって露光したフォトレジストが取り除かれ、非露光部分はウエハー上に残ります。回路が必要とするマスクごとに、フォトリソグラフィ/フォトレジストプロセスか繰り返されます。

ステップ4:エッチング

エッチングのステップでは、酸性液(湿式工法)またはプラズマガス(乾式工法)をウエハーにかけることで、ニトリド層のうち、硬化したフォトレジストによって保護されていない部分が除去されます。これにより、マスクの設計通りにウエハー上にニトリドパターンが残ります。別の化学薬品で硬化フォトレジストを除去(洗浄)すると、ウエハーには数百のメモリチップをエッチングできます。

パートII:ウエハーの層化と回路の完成

回路素子(トランジスタ、抵抗、およびコンデンサ)は、製造プロセスのパートIの初期マスク処理ですべて形成されています。次のステップでは、一連の層を形成することでこれらの素子を接続します。

ステップ5:アルミニウム層の形成

回路素子の接続を開始するには、ウエハーにBPSGというガラスの絶縁層を蒸着し、コンタクトマスクを使用して各回路素子の接点(または接触ウィンドウ)を定義します。接触ウィンドウをエッチングした後に、スパッターチェンバーでウエハー全体を薄いアルミニウム層で覆います。アルミニウム層に金属マスクを適用すると、金属製の細い接続(線)が形成され、回路の経路が形成されます。

ステップ6:パッシベーション層の形成

次に、組立時に不純物が入ることのないよう、ウエハー全体をガラスと窒化ケイ素からなる絶縁層で覆います。この保護膜はパッシベーション層と呼ばれます。この後に最終的なマスクとパッシベーションのエッチングプロセスがあり、ボンディングパッドと呼ばれる端子からパッシベーション材が除去されます。こうした開口されたボンディングパッドは、ダイをプラスチックまたはセラミック製パッケージ上の金属ピンに電気的に接続するために使用されます。これで集積回路の完成です。ウエハーをダイアセンブリに送る前に、ウエハー上のすべての集積回路が1つ1つテストされます。機能するチップと機能しないチップが識別され、コンピューターのデータファイルにマップされます。次に、ダイヤモンドソーによってウエハーが切断されて、チップになります。機能しないチップは破棄され、残りのチップはアセンブリに回されます。個々のチップはダイと呼ばれます。ダイは、密封する前にリードフレームにマウントされます。ここで、細い金のワイヤでチップのボンディングパッドがフレームに接続されて、ダイとリードフィンガーとの間に電気経路が形成されます。

パートIII:ダイの準備とテスト

製造プロセスのパートIIでは、集積回路を形成して、完成したウエハーを切断し、ダイにしました。次のステップでは、完成したモジュールでダイを使用する準備をします。

ステップ7:密封

密封時には、リードフレームを成形プレートに置いて加熱します。各ダイの周囲に溶融プラスチック材がプレスされて、1つのパッケージが形成されます。モールドが開かれ、リードフレームが押し出されて洗浄されます。

ステップ8:電気メッキ

次のプロセスは電気メッキです。このプロセスでは、密封されたリードフレームがスズと鉛の溶液に沈められた状態で「チャージ」されます。ここで、スズイオンと鉛イオンが帯電したリードフレームに引き寄せられることで一様なメッキ膜が形成され、ダイの導電率が向上し、清浄な表面が形成されてダイをマウントできるようになります。

ステップ9:トリミングとフォーミング

トリミング&フォーミングでは、リードフレームがトリム&フォーム機に装填されて、リードが形成され、チップがフレームから切断されます。続いてチップはそれぞれ静電気防止チューブに送られ、最終テストのための処理が施されて、テスト部に送られます。

ステップ10:バーンインテスト

バーンインテストでは、加速ストレス条件下の性能を確認するために、チップが1つ1つ検査されます。バーンインテストは、モジュールの信頼性に不可欠な要素です。加速ストレス条件でモジュールをテストすることにより、すべてのバッチについて、最低限の使用で問題が発生するモジュールを排除することができます。バーンインテストを実施するため、Micronでは、当社技術者がバーンインテスト専用に開発した、業界をリードするAMBYXオーブンを採用しています。このバーンインテストに合格したメモリチップは点検・密封され、アセンブリの準備が整います。

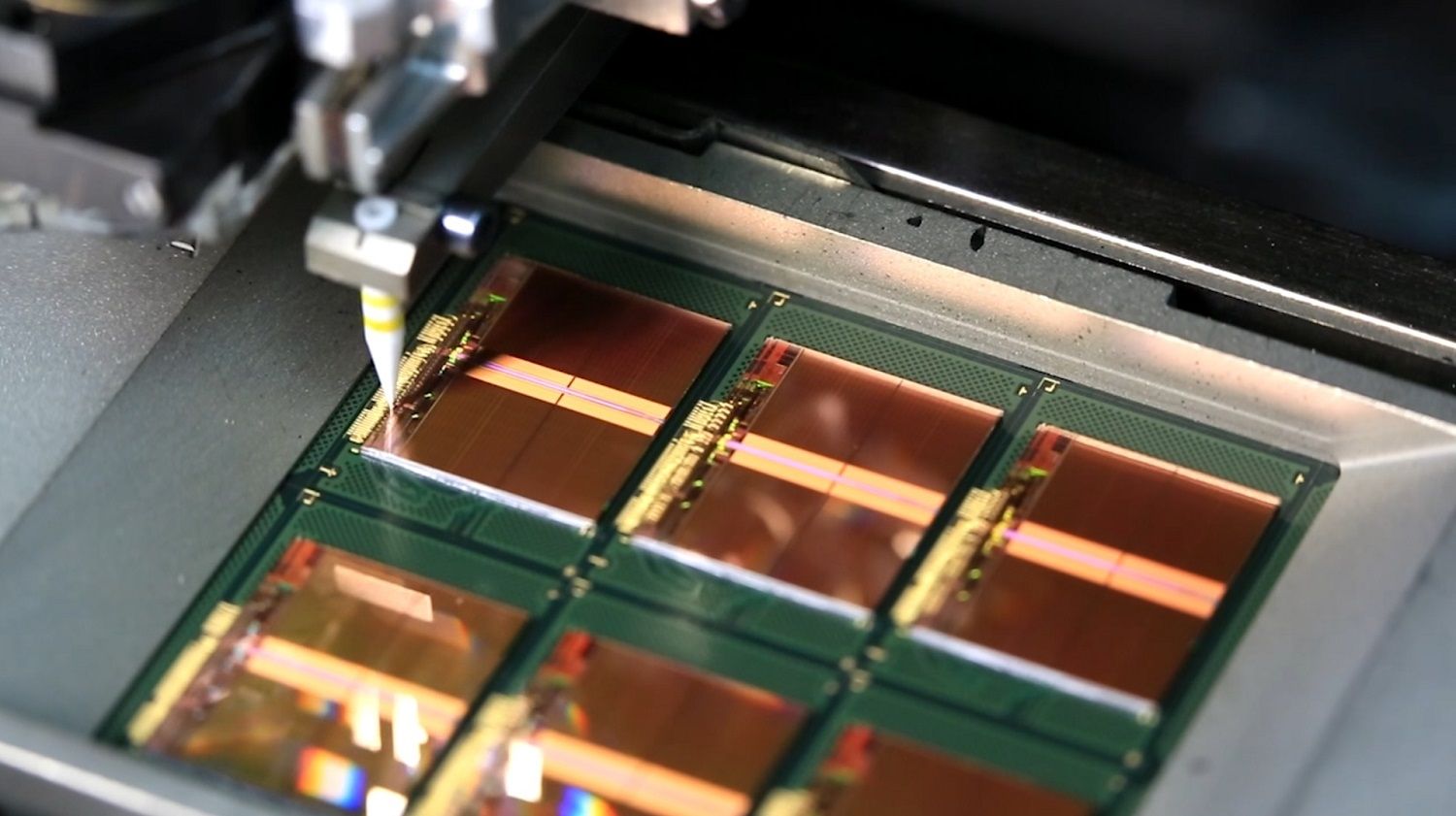

ステップ11:PCBのアセンブリと構成

出来上がったメモリチップには、コンピューターのマザーボードに接続する手段が必要です。プリント回路基板(PCB)は、チップをマザーボードに接続する手段を提供することでこの問題を解決します。このためには、チップをPCBに取り付けます。完成したメモリモジュールが最終的に製品になります。PCBは配列またはシート状に組まれて、それぞれ複数の同一基板で構成されます。アセンブリ後は、チョコレートバーが小さな正方形に割れるように、シートは個々のモジュールに分けることができます。サイズに基づいて各シートのPCBの総数を変えることにより、Micronは同じ量の原料から最大数のモジュールを製造できるようにしています。

パートIV:モジュールのアセンブリ

製造プロセスのパートIIIでは、モジュールとして最終的なアセンブリを行えるようにダイおよびPC基板を準備しました。最終ステップは、モジュールのアセンブリプロセスです。

ステップ12:スクリーン印刷

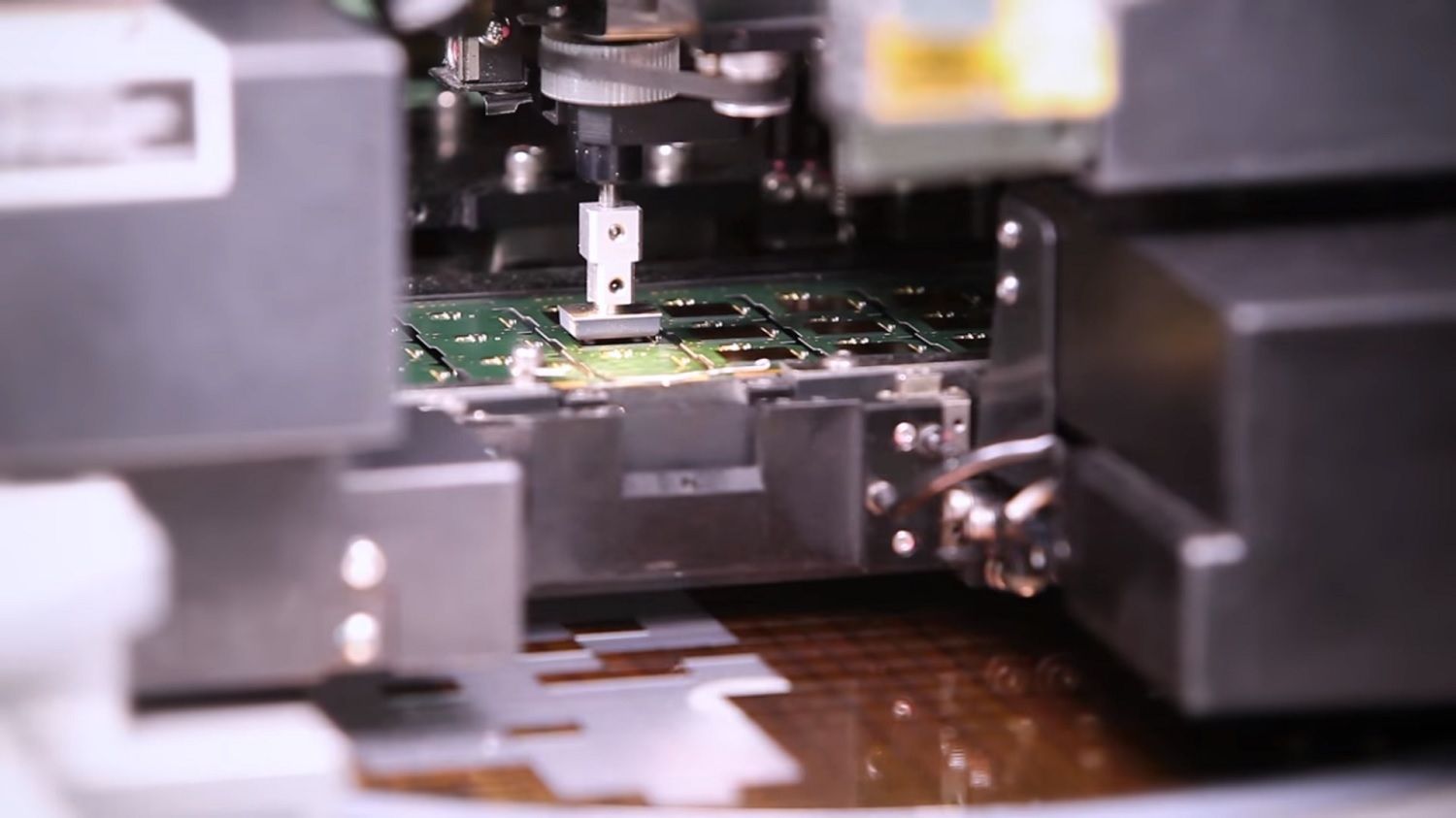

メモリモジュールのアセンブリは、モジュールの設計を完了し、PC基板を製造したところから始まります。アセンブリは、メモリチップをPCBに接続する複雑な半田付けのステップを伴います。このステップはスクリーン印刷からスタートします。スクリーン印刷では、ステンシルを利用して最終PCBに半田ペーストを網掛けします。半田ペーストは、PCBにチップを固定する粘着性の物質です。ステンシルを利用することで、部品(チップ)が取り付けられる場所にのみペーストが塗られるようにできます。PCB上に、チップを置く必要のある位置を示す基準マークがあるため、取り付けポイントは簡単に見つかります。半田ペーストを塗ると、自動化された「ピック&プレース」アセンブリ機が基準マークを読み取り、PCB上にチップを配置する場所を決定します。ピック&プレース機はどのチップをどこに配置するかをプログラムされています。つまり、フィーダーからチップを受け取り、PCBに配置する時点でピック&プレース機はチップを置く場所を正確に認識しています。チップの配置プロセスは、モジュールの残りのすべてのチップおよびその他の部品について繰り返されます。メモリ製造のすべてのステップ中でこれは最も高速なステップです。チップはほんの数秒で完成したPCBに配置されます。

ステップ13:半田付けと取り付け

組み立てられたチップとボードはオーブンを通ります。熱によって半田ペーストが融けて液状になります。半田は冷えると固まり、メモリチップとPCBが完全に半田付けされます。このプロセスの間、溶融した半田の表面張力によりチップの位置がずれることはありません。チップを取り付けた後、シートはモジュールに分けられます。Micronチームのメンバーは各モジュールを目視検査します。多くのモジュールはまた、自動X線装置を使って追加の検査を受け、すべての接合部が正しく半田付けされていることが確認されます。Micronメモリモジュールはすべて、世界中で業界基準と認知されているIPC-A-610受け入れ基準に適合しています。

ステップ14:アセンブリ後の品質検査

続いてMicronはモジュールをテストしてタグ付けします。独自の装置を使って自動的にパフォーマンステストと機能テストを実施します。これにより、オペレータがモジュールの不合格品を誤って合格品にしないようにしています。いくつかのモジュールは、「"Dog Tag"」IDを使ってプログラムされており、PCはこのIDを検出して、読み取ります。

ステップ15:出荷

コンピューターメーカーや消費者に出荷する前に、完成したモジュールの統計的に有意な部分が無作為に選択されて、最終的な品質検査にかけられます。使用が承認されると、モジュールは静電気放電対策済みのプラスチック製トレーとバッグに収納され、出荷準備が整います。Micronのメモリは徹底的な製造プロセスを通過することで使用できるようになります。厳密に検査・承認されています。メモリユニットについては、こちらをご覧ください。

©2018 Micron Technology, Inc. All rights reserved. 情報、製品および仕様は予告なく変更される場合があります。CrucialおよびMicron Technology, Inc.はいずれも、印刷または写真における不備またはエラーについて一切の責任を負いません。Micron、Micronのロゴ、Crucial、CrucialのロゴはMicron Technology, Inc.の商標または登録商標です。その他の商標およびサービスマークはすべて、その所有者に帰属します。